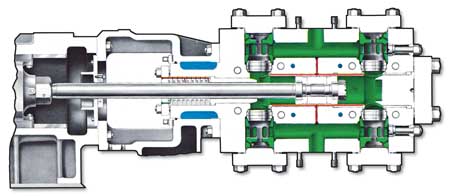

کمپرسورهای رفت و برگشتی بزرگ، دو عملکرده، چند سیلندر و چند مرحله ای برای تولید هوای کم فشار، جابجایی گاز طبیعی در صنعت تولید گاز طبیعی، تأمین گاز فشار بالا برای حفاری چاه های نفت، و برای انواع مختلف کاربردها در تولید یا فرآوری شیمیایی که به هوا با فشار متوسط تا زیاد نیاز دارند، به کار می روند.

روغن کاری میل لنگ کمپرسور نسبتاً ساده است. روغن کاری کارتر به طور معمول از یک سیستم روغن استفاده می کند که کاملاً جدا از سیستم سیلندر کمپرسور است. روغن موتور گاز طبیعی معمولاً به این خاطر استفاده می شود که اگر درایو محرکه کمپرسور، موتور گاز طبیعی باشد، به راحتی در دسترس است.

تفاوت روغن موتور گاز طبیعی و روغن موتور دیزل در درجه اول در مقدار افزودنی ضد سایش و مقدار و انواع افزودنی های پاک کننده است. همچنین می توان از روغن ضد زنگ زدگی و اکسیداسیون (R&O) یا روغن ضد سایش (حاوی فلز روی) استفاده کرد. گرانروی روغن به کار رفته در میل لنگ کمپرسور معمولاً درجه SAE 30 (ISO 100) یا SAE 40 (ISO 150) است.

دو نوع اصلی سیستم پمپاژ روغن برای سیلندرها و پکیج ها موجود است. سیستم های پمپ به نقطه دارای پمپ های جابجایی مثبت چندگانه هستند که روغن را از یک مخزن کوچک پمپ می کنند. هر پمپ روغن را به یک نقطه روغن کاری کمپرسور می رساند. روانکاری سیلندرها و پکیج ها هنگام فشرده سازی گاز معمولاً با روغن موتور گاز طبیعی (NGEO) با گرانروی درجه SAE 40 (یا SAE 30 سنگین) انجام می شود، همانطور که در میل لنگ استفاده می شود. برای فشارهای کمتر از 7،500 kPa این کافی است. در فشارهای بیشتر از 8273 kPa، روغن با گرانروی بیشتری مورد نیاز است و به طور معمول از روغن سیلندر مخصوصی استفاده می شود.

اکثر روغنهای سیلندر کمپرسور با روغنهای پایه معدنی و یک ماده افزودنی سینتتیک فرموله می شوند تا از شسته شدن روغن دیواره سیلندر توسط اثر حلال مانند گاز جلوگیری کنند. ویسکوزیته روغن مورد نیاز سیلندرها به گازهای خاص فشرده شده و بالاترین فشار تخلیه بستگی دارد. برای بعضی از این کمپرسورها معمولاً استفاده از دو یا سه گاز مختلف در یک زمان در سیلندرهای مختلف معمول است.

سیلندر با شدیدترین سرویس در کمپرسور روغن مورد استفاده را تعیین می کند، زیرا اکثر کمپرسورها فقط یک سیستم تزریق روغن خواهند داشت. برای فشرده سازی گاز طبیعی زیر psi 2500 (17000 کیلو پاسکال) که معمول است، یک محصول با درجه گرانروی ISO 220 یا یک روغن با گرانروی 250 تا 280 سانتی استوک در 40 درجه سانتیگراد توصیه می شود. اگر گاز فشرده شده دارای محتوای قابل توجهی دی اکسید کربن باشد ، ممکن است درجه گرانروی ISO 320 یا 460 سنگین تری برای جبران اثر نازک کنندگی ویسکوزیته گاز CO2 مورد نیاز باشد.

با افزایش فشار تخلیه، ویسکوزیته روغن سیلندر نیز باید افزایش یابد. برای فشرده سازی گاز طبیعی در فشارهای 2500 تا 4000 psi (17000 تا 28000 کیلو پاسکال)، روغن با درجه ISO 320 یا 460 مورد نیاز است. در فشارهای بیشتر از psi 4000 (28000 kPa) ، همانطور که در سیستم های تزریق مجدد گاز استفاده می شود، ممکن است یک محصول ISO 460 (روغن معدنی) کافی نباشد و یک ISO 150 یا 220 سینتتیک (پلی گلیکول، PAG) لازم باشد.

این روان کننده های پلی گلیکول هیچ یک از گازهای هیدروکربن را جذب نمی کنند و بنابراین توسط گاز فشار بالا نازک نمی شوند و از دیواره های سیلندر شسته نمی شوند. روغن های پلی آلکیلن گلیکول با روغن های معدنی سازگار نیستند و بنابراین نمی توانند با محصولات پایه روغن معدنی مخلوط شوند، از جمله آنهایی که به طور معمول در کارتر استفاده می شوند.